表面活性化接合とは

表面活性化接合とは

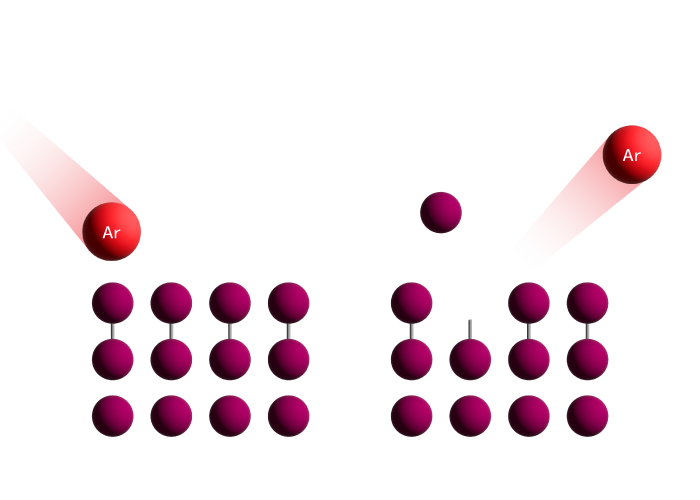

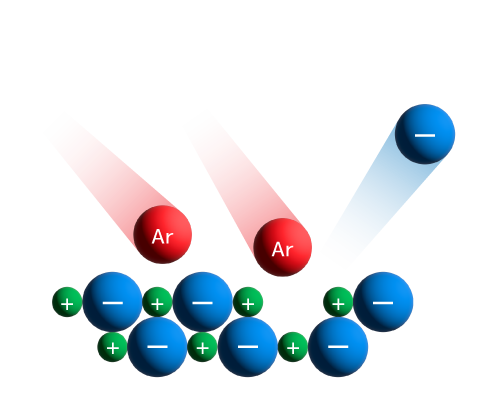

表面活性化接合はSAB(Surface Activated Bonding)とも呼ばれ、中性原子による表面の活性化を行い、貼り合わせる接合方法です。

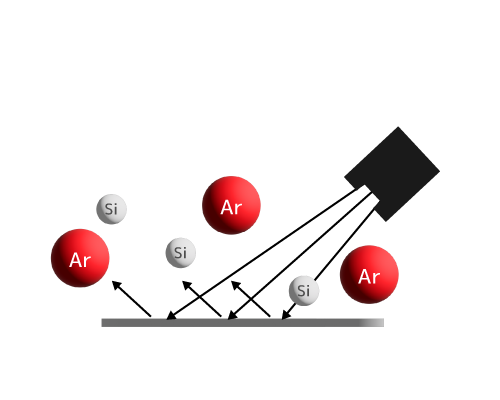

一般的にはAr FAB(Fast Atomic Beam=高速原子ビーム)を照射し、その衝撃で接合表面の酸化膜や付着物を除去。ダングリングボルトと呼ばれる結合手同士で原子レベルの接合を行います。

このとき、分子の再付着を抑制するためには10-10Torrという超高真空が求められることが量産化のボトルネックとなっていましたが、ボンドテックでは特異な処理を行うことで真空度の低下を実現しています。

常温や低温で接合することができるため、熱による母材の損傷や熱応力の影響が無く、化合物半導体など熱膨張係数の異なる異種材同士の接合などに活用されています。

また、接着剤を使用しないため、接合界面の物性が保たれるといったメリットもあります。

対応積層方式

対応積層方式

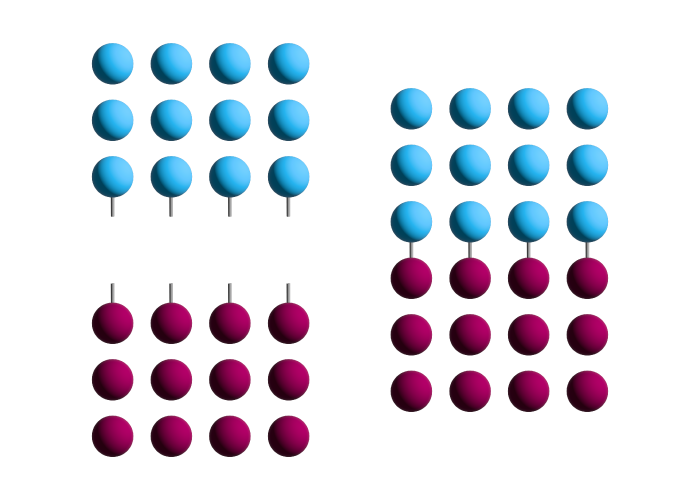

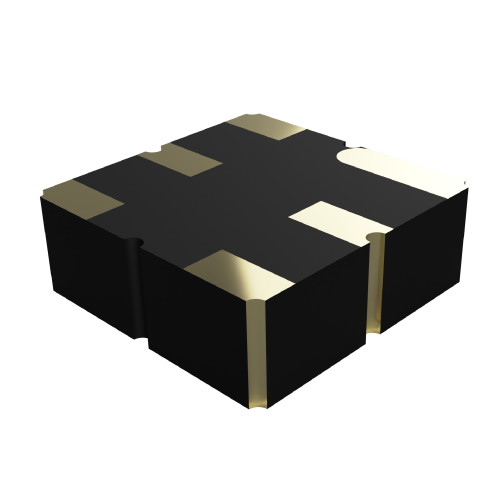

ボンドテックの技術は、WoW(Wafer on Wafer)やCoW(Chip on Wafer)、CoC(Chip on Chip)といった様々な3次元実装方式に対応。

接合する半導体の材料によって、それぞれに適切な表面活性化技術を適用することができます。

WoW

(ウェハ on ウェハ)

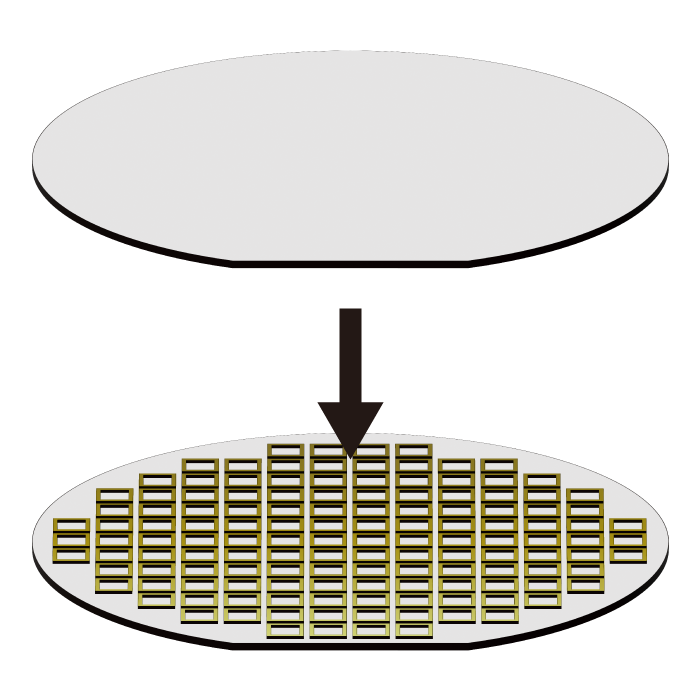

チップが形成されたウェハ同士を接合する方式。

ボンドテックのWoW接合装置は最大300mmウェハに対応し、超高真空常温接合やAu-Au封止接合が可能です。

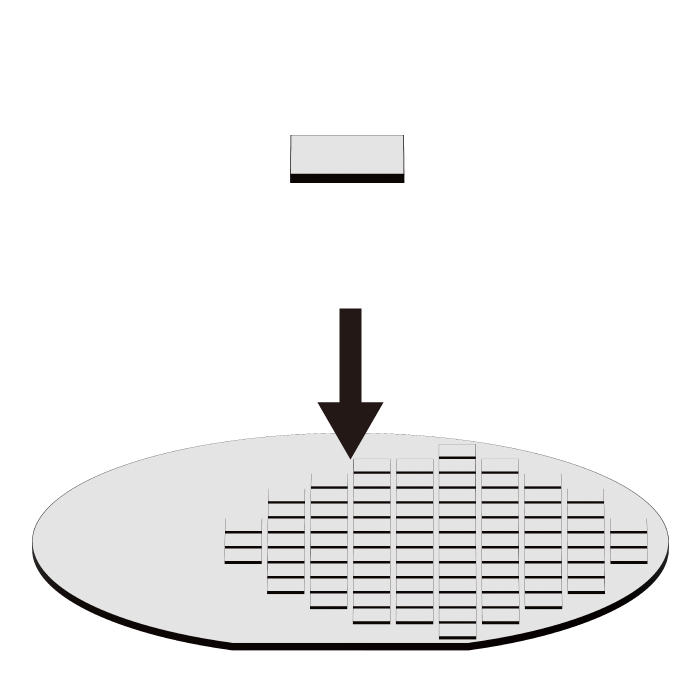

CoW

(チップ on ウェハ)

ウエハ基板上に良品チップを実装していく方式。

ボンドテックのCoW接合装置は、パーティクル対策(ISOクラス1)と非接触チップ搬送により高精度実装が可能です。

CoC

(チップ on チップ)

良品チップ同士を積み上げていく方式。

ボンドテックのCoC接合装置は5sec/chipの高スループットで光素子やTSV3次元実装の高精度接合に対応します。

高精度アライメント技術

高精度アライメント技術

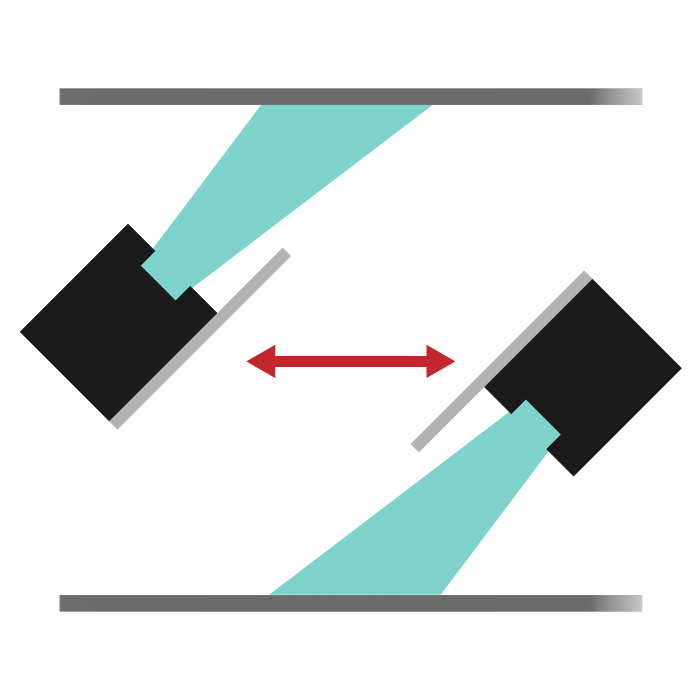

ボンドテックの大きな特徴の一つは、独自の高精度アライメント技術です。

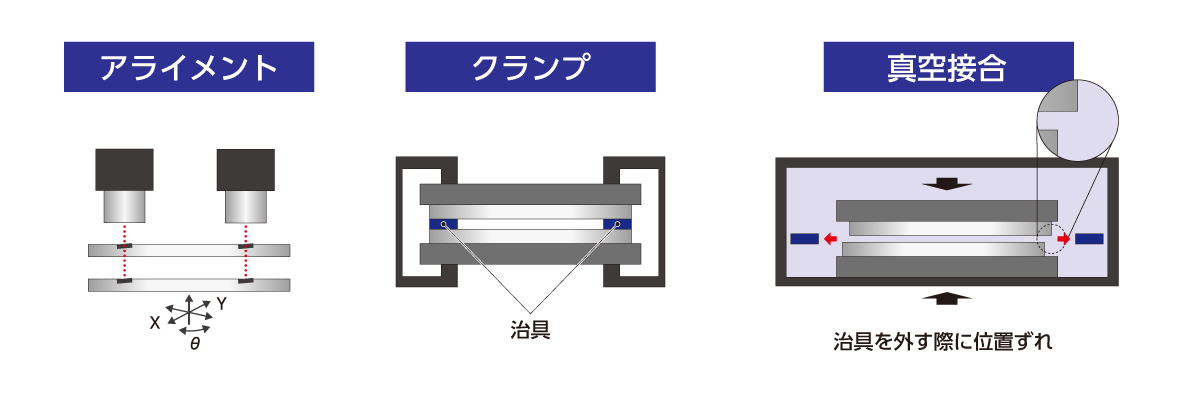

従来のアライメント方法は、大気中でアライメントを行い、治具でクランプしたものを真空チャンバー内で接合する、というものでしたが、真空チャンバー内で治具を引き抜く際に位置ずれを起こすため、接合後の貼り合わせ精度には±10~20µm程度のバラつきがありました。。

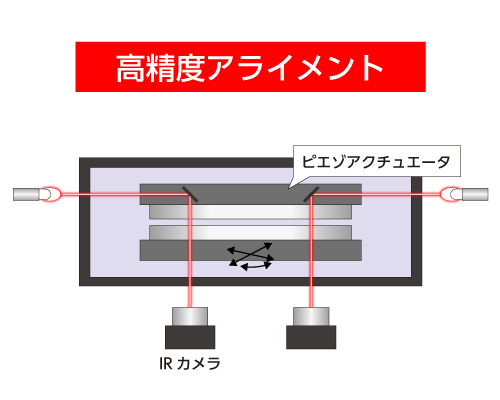

これに対し、ボンドテックでは6軸ピエゾアクチュエータ+IR(赤外)透過画像処理により直接真空チャンバー中でのアライメントが可能になるソフトウェア(Magic Vision)を独自に開発することで、WoWからCoW、CoCまで、±0.2µm以下という極めて高い貼り合わせ精度を実現しました。

また、ステージ下にアライメントテーブルを持たないため、6ton加圧やUV照射機能を付加することも可能。接合後の精度検査も同時にできるため、工程内不良を大幅に低減することができます。

量産化対応装置技術

量産化対応装置技術

超高真空環境

超高真空環境

表面活性化処理によってダングリングボルトを露出させても、不純物が存在する環境では接合前に不純物と結びついてしまい、その活性化能力が低下してしまいます。

そのため、SABには10-5~10-8Paという超高真空(UHV=Ultra High Vacuum)環境が必要とされてきましたが、真空ベーキングに時間(超高真空の場合1~2日間)を要するため、量産装置では使いにくいという課題がありました。

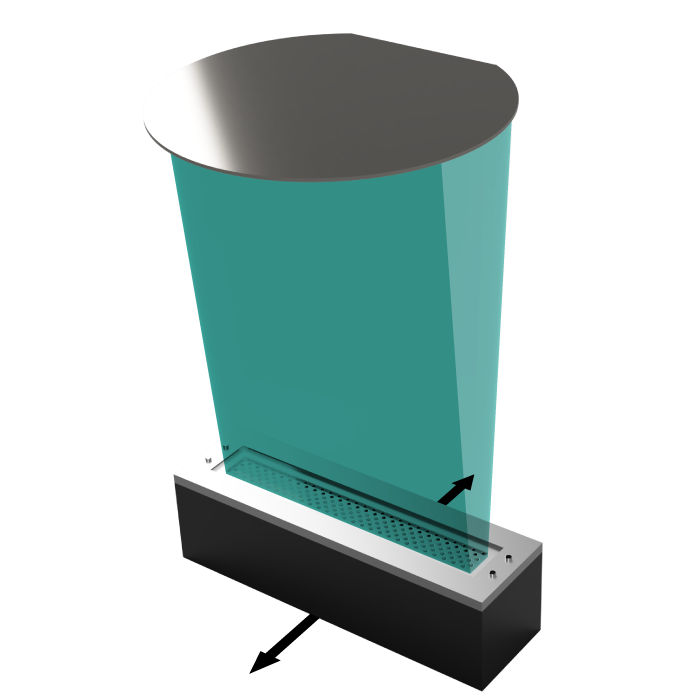

ボンドテックでは、真空でウェハの搬送を行うロードロックチャンバーを設けることで、スループットの向上に成功しています。

大口径対応Arビームソース(ラインタイプFAB)

大口径対応Arビームソース(ラインタイプFAB)

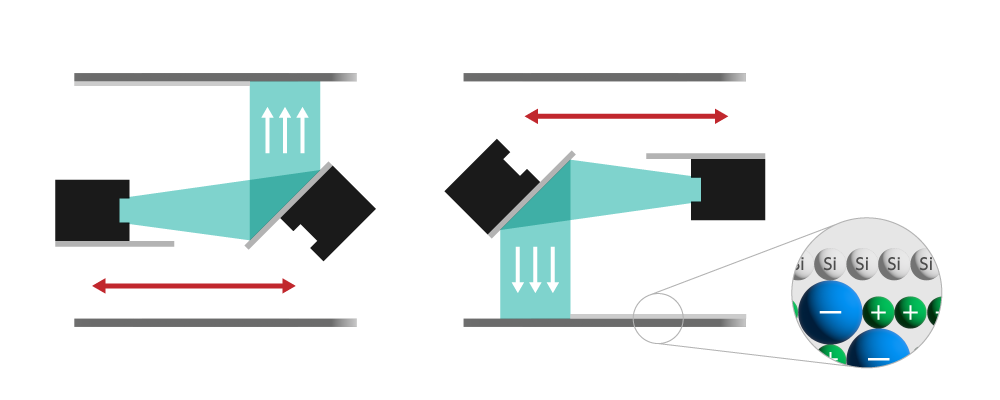

従来のArビームソースでは、処理できるエリアは2インチ(φ50mm)ウェハサイズに制限されていました。

ボンドテックでは独自にラインタイプのArビームソースFABを開発、搭載することで、12インチ(φ300mm)ウェハサイズのエリアを均一に処理することができるようになりました。

プラズマ親水化接合

プラズマ親水化接合

表面活性化接合(SAB)では、主に半導体分野で使用される、酸化膜や窒化膜といったイオン結晶性材料を接合することができませんでした。

一般的なRIE(Reactive Ion Etching)プラズマによる活性化では十分なOH基を生成することができず、接合強度を確保するためには水が介在する大気中で接合を行う必要がありました。

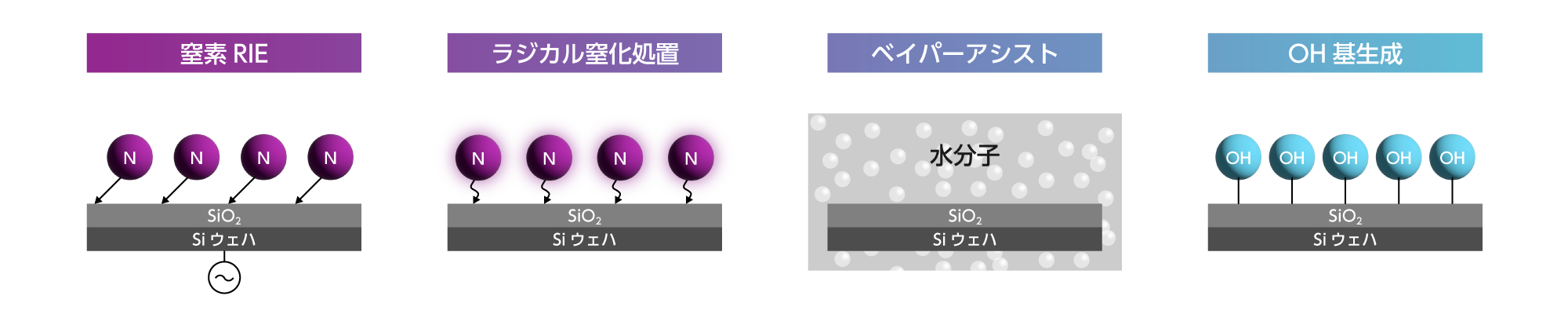

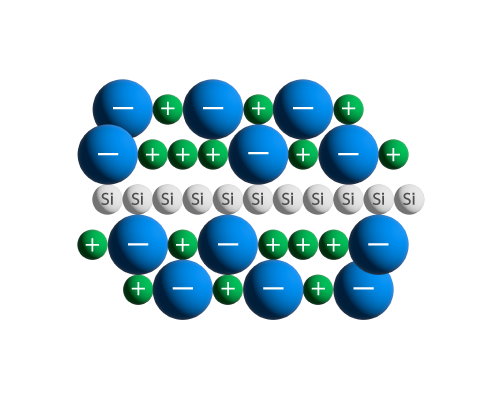

これに対し、プラズマ親水化接合では、RIE処理後にラジカル処理を施すことで事前にOH基を生成し、真空中における接合強度を向上させることができます。

シーケンシャルプラズマ表面活性化接合

(画像クリックで拡大します)

シーケンシャルプラズマと呼ばれるRIE処理の後にラジカル処理を施すことで、接合界面のOH基の量を増やす方法です。

Ar + Siビームによる表面活性化接合

(画像クリックで拡大します)

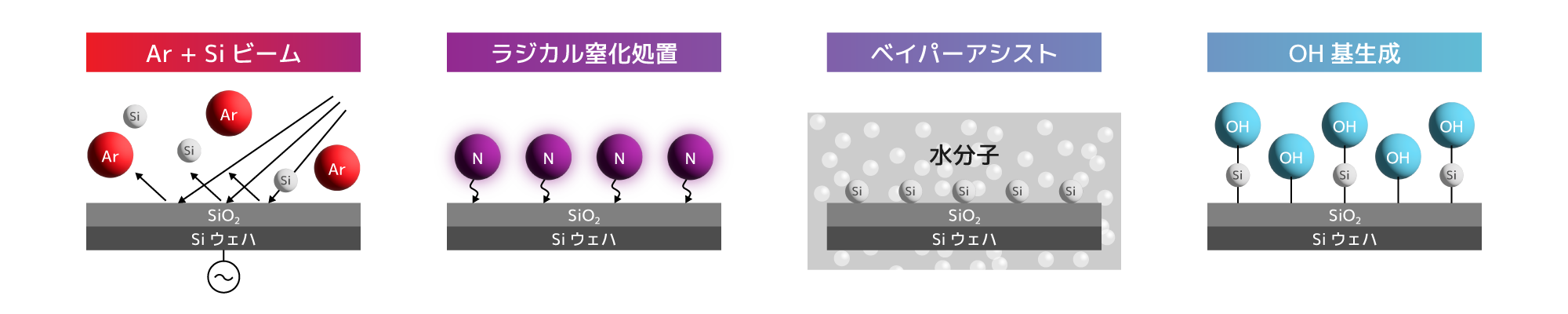

Arビームと同時にSi粒子をビーム照射することで、OH基とつながるSi原子を界面にドープし、十分な親水化能力を与える方法です。

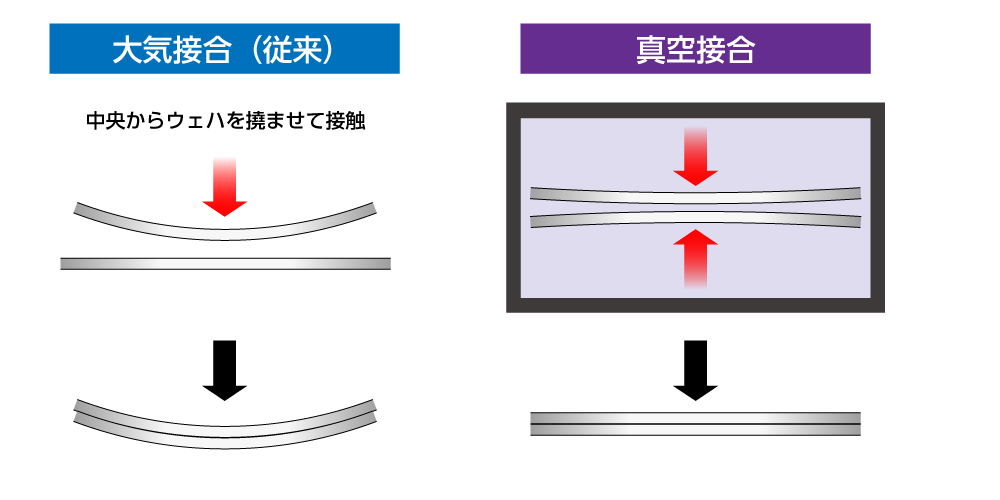

また、従来は貼り合わせ後にアニール処理を行い、中央からウェハを撓ませて接触させる(センタープッシュ)方法で接合していましたが、歪みによるアライメント精度の悪化や、濡れ性によるボイドの発生、アニール処理時におけるマイクロボイドの発生といった課題がありました。

プラズマ親水化接合では、大気に曝露させることなく真空中で接合を行うため、空気を接合界面に巻き込むことなくボイドレスで接合させることができます。

(画像クリックで拡大します)

Siスパッタ

Siスパッタ

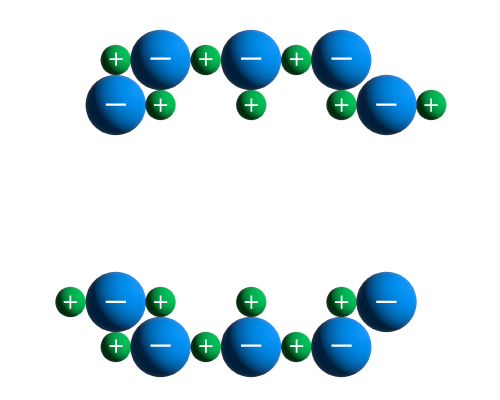

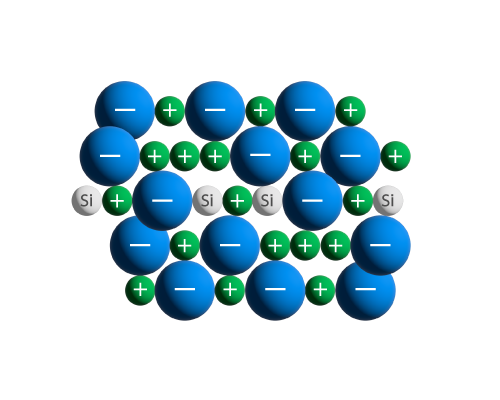

Arボンバードメントの衝撃で表面の酸素原子を選択的に離脱させ、接合界面の電離による反発状態を作り出します。

次にSiスパッタを行い、接合界面に1層にも満たないSi原子を中間層として介在させることで、イオン結晶性材料の接合を可能にします。

Si-FAB

Si-FAB

Arビームと同時にSi原子を照射することで、Siリッチな表面を生成し、イオン結晶性材料の接合を可能にします。

Siが層を形成することができないため、接合界面にSi原子が必要以上に堆積しません。

また、電極を伴う接合においても絶縁性をキープしたまま接合強度を向上させることができます。

接触時のズレ補正

接触時のズレ補正

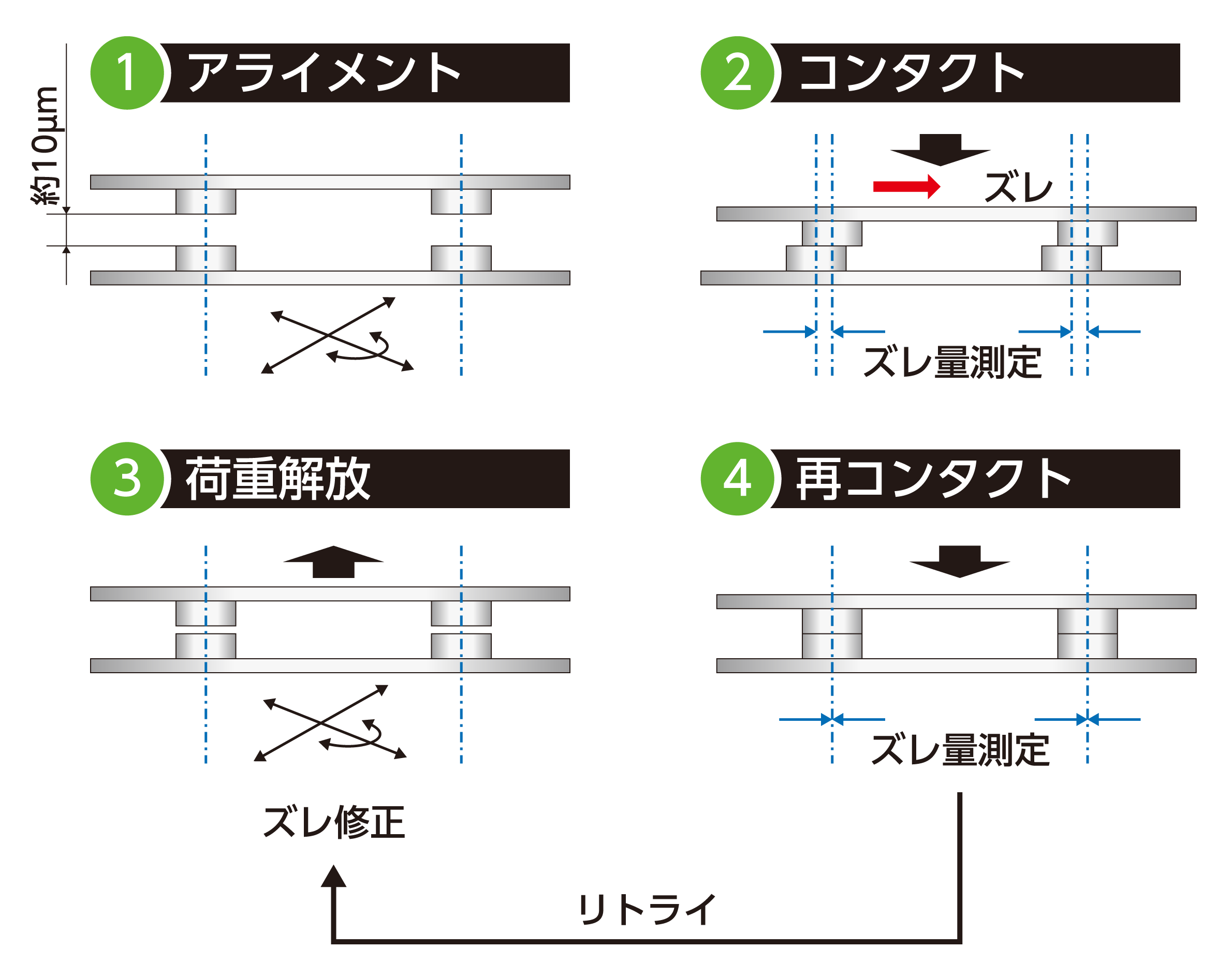

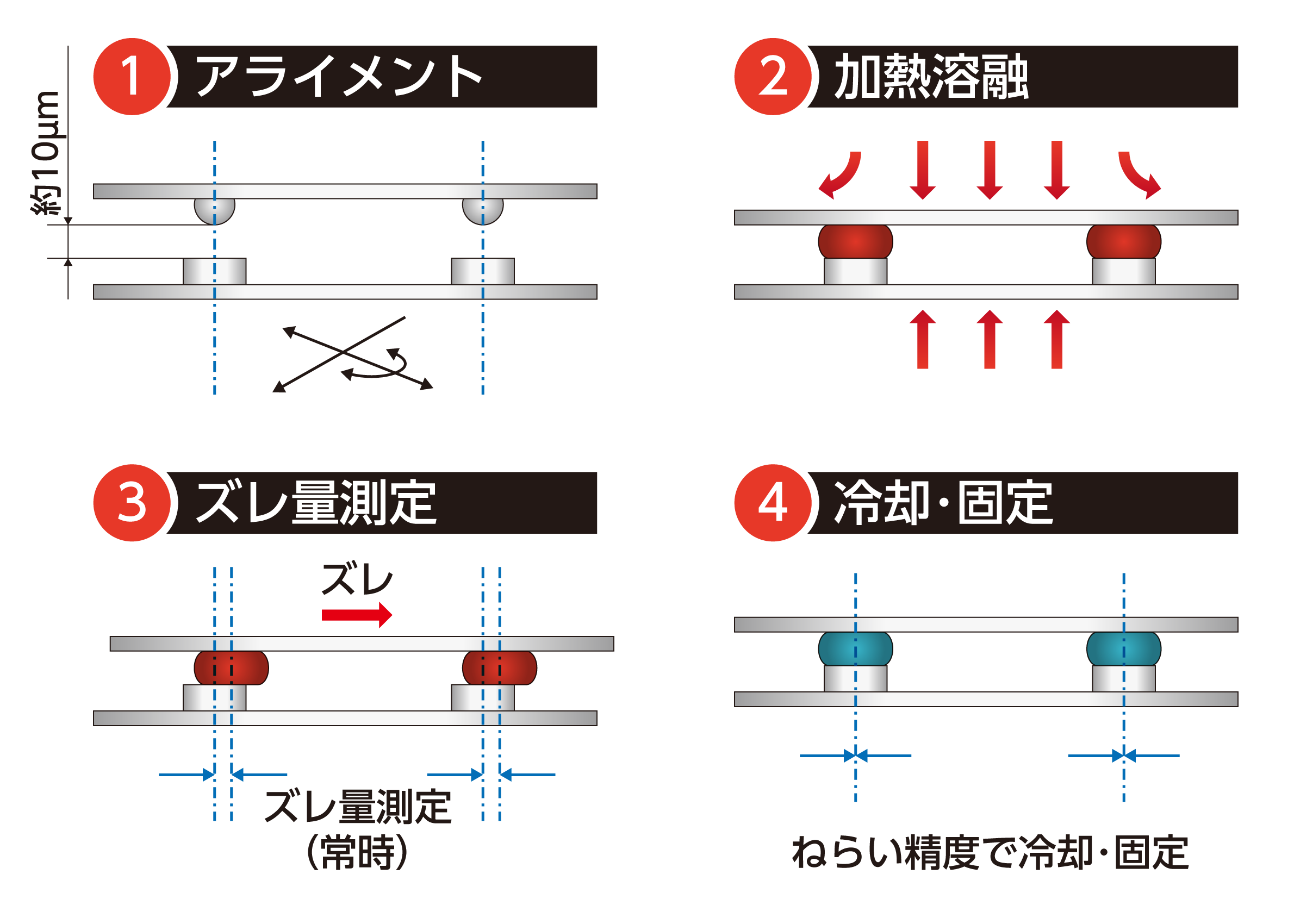

アライメントしながら接合しても、接触するタイミングでズレが発生してしまうことがあります。

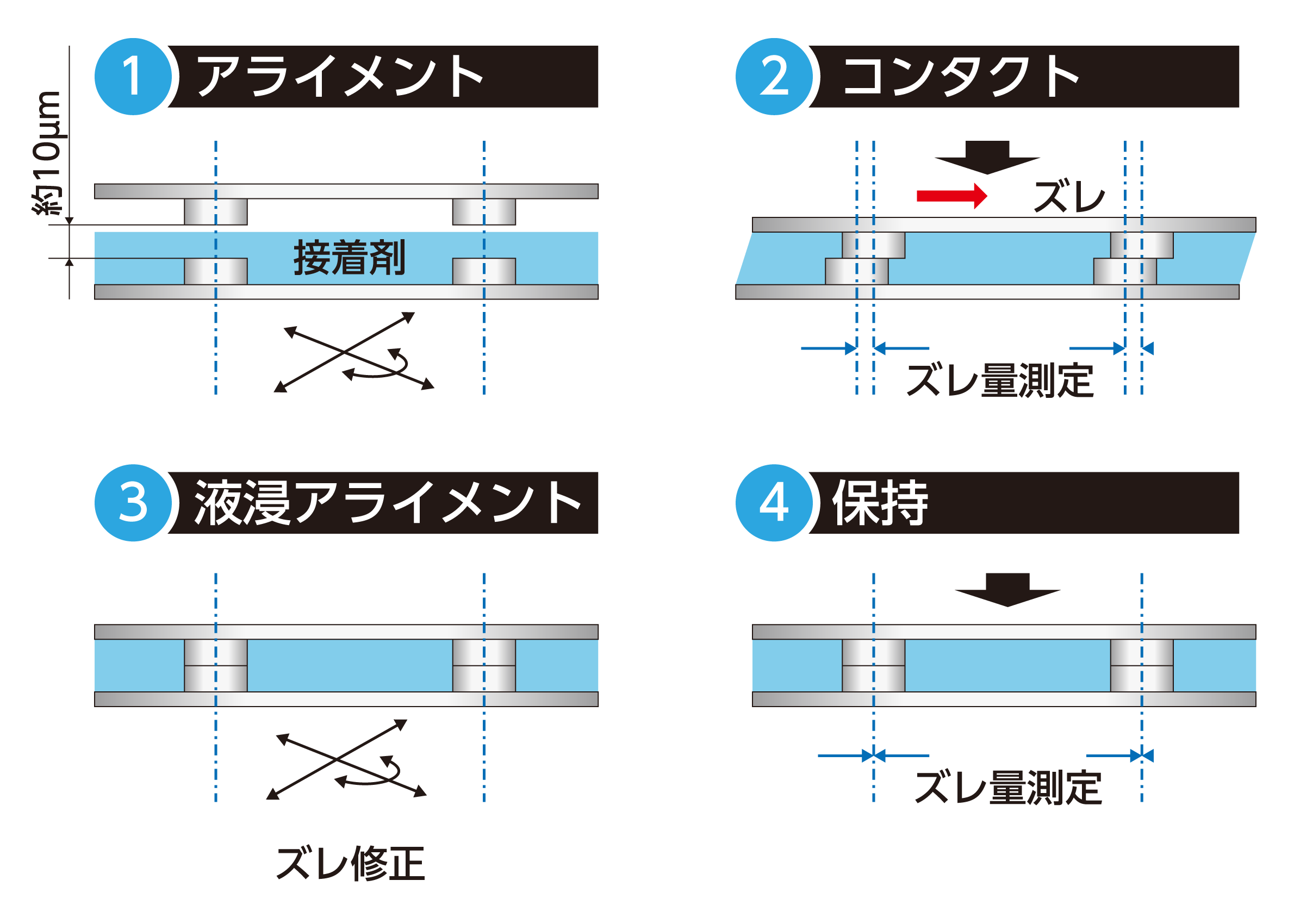

ボンドテックの装置は、荷重接合時に生じたズレを補正するリトライ機能を標準で搭載。接着剤を使用した接合時は液浸アライメント、加熱プロセス時は加熱アライメントによってズレの修正が可能です。

リトライ機能

荷重接合プロセスにおいて、荷重を開放することで接触時に生じたズレを修正します。

液浸アライメント

接着剤接合プロセスにおいて、軟化した接着剤の液中でアライメントを行い、接触時のズレを修正します。

加熱アライメント

加熱接合プロセスにおいて、はんだに接触する際に生じたズレを常時測定しながら、ねらい値で冷却・固定します。

異種材料接合技術(複合ウェハ)

異種材料接合技術(複合ウェハ)

ボンドテックの接合装置は、特にSAWフィルターやLED の基板製造工程において、量産機を多くのお客様に導入いただいています。

| ベース基板 | 単結晶 | 多結晶 | アモルファス | |||

|---|---|---|---|---|---|---|

| Si (SiO2/Si) |

Al2O3 (HICERAM) |

AlN | Si3N4 | ガラス | ||

| 機能層 | 低熱膨張係数 高熱伝導率 |

高断熱性 高熱伝導率 |

高断熱性 | |||

| Si | 半導体 |  高周波デバイス |

||||

| GaAs | ||||||

| SiC |  パワーデバイス LED |

|||||

| GaN | ||||||

| LiTaO3 | 圧電素子材料 |  SAW |

圧電素子 MEMS |

|||

| LiNbO3 |  光学素子 |

|||||

お問い合わせ

お問い合わせ

開発│ボンドテック株式会社 ![]()